立即咨询:400-018-2086 | 微信:htkf25(备注 “轮毂自动化 ” 优先对接)

「传统机器人玩不转的混线战场」:18 组单元的柔性化死局

在珠三角某铝轮毂工厂来料输送单元中:

多型号兼容瓶颈:18 组加工单元需对接超 10 种轮毂型号规格,传统机器人仅能适配主流型号,其他只能靠人工硬扛;

人机协作高危区:每日两班工人每小时需手动搬运 20kg 轮毂超 40 次,日均弯腰超 1200 次,而传统机器人因「防干涉能力弱」(需安全围栏隔离),无法分担高强度重复劳动,工伤风险较自动化区域高 3 倍;

改造成本迷雾:咨询 3 家集成商后发现,多型号混线改造报价从 400万到 500万不等,但均无法承诺「夹具复用」「免定位抓取」等核心需求,投入产出比成谜。

海同工业AMBTM纯视觉复合机器人:18 种规格「通吃」的破局方案

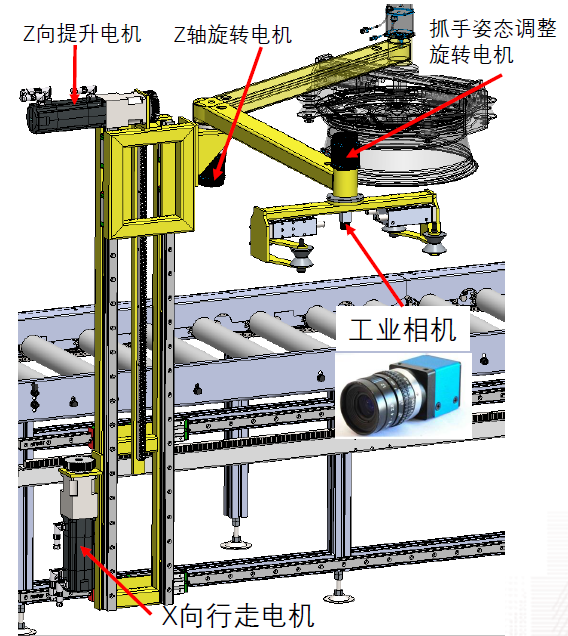

一、 视觉 + 机械协同:混线来料「看一眼就会做」

动态物料库秒级响应:

搭载HyetonEYETM海瞳纯视觉AI系统,0.1秒内可识别18种轮毂规格,自动识别工件外形尺寸,对工件进行分类,并匹配夹具开合度(夹持力 80-120N 动态可调),无需人工输入参数;

免定位高精度抓取:

双目视觉 + 结构光算法,允许托盘来料位置偏差±30mm,仍能实现±0.5mm 定位精度,摆脱「定制化托盘 + 磁条定位」的高成本束缚。

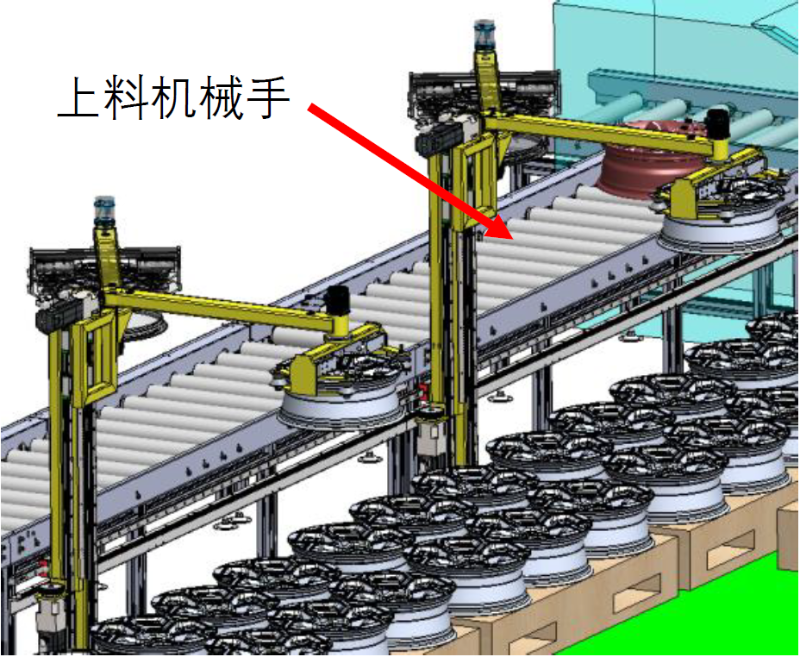

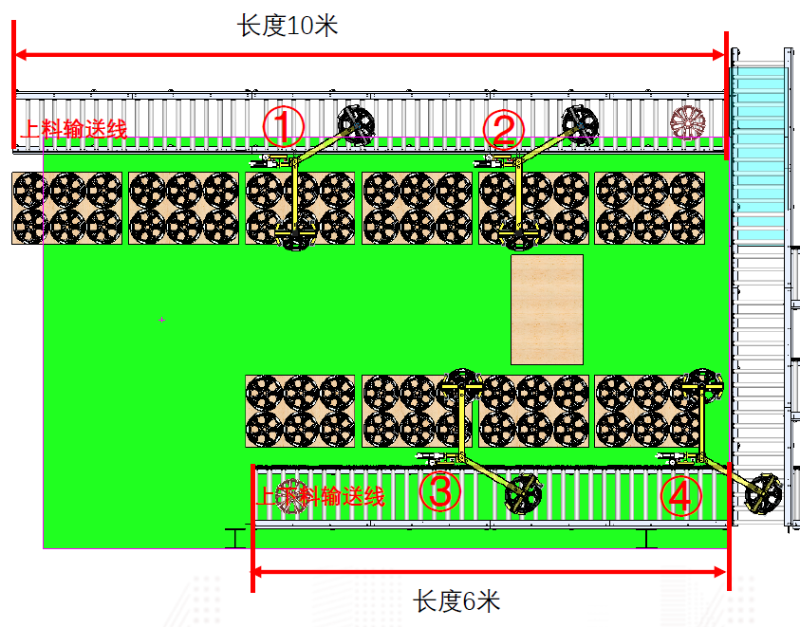

二、 四通道输送线:节拍精准到「秒」的智能物流

积放滚筒输送线重构效率:

上料线:5米/秒高速传输,上下料缓存设计,急单补料响应时间<5 分钟;

兼容线:双向传输设计,同步处理上下料与回流,减少空跑浪费;

缓存回流线:智能监测托盘库存,低于 50 件时自动触发「补料 - 上线」循环,人工干预频次降低 60%;

节拍动态匹配:

高峰时 4 台AMBTM纯视觉复合机器人同步作业(单套上件节拍21 秒 / 件),12 小时稳定达成 2500 件产能;低峰时自动切换至 2 台机器人运行,能耗降低 40%。

三、伺服机械手:35kg 轮毂「稳如磐石」的秘密

气动夹持 + 压力传感:

左右对称夹具内置抓手姿态力控传感器,抓取时自动贴合轮毂法兰盘弧度,35kg 负载零掉落风险,表面涂层损伤率从 3% 降至 0.2%;

5 米/台跨区覆盖能力:

1100mm 臂展 + 轨道平移模块,单台机器人可覆盖 3 组托盘货架(15㎡范围),产线重组时30 分钟内完成跨区迁移,柔性化能力跃升300%。

「投产 6 个月,成本省百万」的工厂实录

福建某轮毂企业改造前后对比:

维度

改造前

改造后

(2 台 AMBTM+ 输送线)

人工成本

8 人 / 班,

月均 12 万元

3 人 / 班,

月均 4.5 万元,节省 62.5%

废品率

6.8%

(月损失超 20 万元)

<1.1%

(月损失降至 3.3 万元)

换型效率

单型号调参 2 小时,

月均停机 40 小时

自动切换仅需 1 小时,零停机损耗

初期投入

立库+多轴机器人500万+

AMBTM机器人方案节省五分之一

投资回报

周期

----

6 个月

厂长实测反馈:「最惊艳的是视觉系统的「抗干扰能力」—— 托盘堆垛歪斜、轮毂表面油污,机器人都能精准识别抓取。现在连模具磨损导致的工件偏差(±1.5mm),都能通过视觉动态修正,这点传统机器人根本做不到!」

抢占「轮毂混线生产」先机:扫码领取定制化方案

√限时优惠(截至 2025年 5 月 30 日):

签约即赠 3 年免费视觉算法升级

旧设备置换最高抵 5 万元

电话咨询:400-018-2086

微信沟通:htkf25(备注「轮毂自动化」优先对接)